一、加工规模适配差异:从微型到大型的场景分化

滚揉机的核心区别首先体现在对不同加工规模的适配能力上,这种差异通过设备容量、结构强度与运行稳定性设计形成明确分层。

小型滚揉机(容量 50L-200L)主要面向餐饮后厨、小型肉制品作坊及实验室研发场景。其机身尺寸紧凑,长度多在 800-1200mm,重量控制在 300kg 以内,可灵活放置于常规操作台面或小型车间。这类机型通常采用单电机驱动,滚筒直径 500-800mm,抄板数量 3-4 片,满足单次 5-20kg

肉品加工需求,比如小型餐馆制作腌制牛排、家庭作坊生产手工香肠等。在支撑结构上,小型机多配备 4 个可调节橡胶脚垫,无需复杂地基安装,通电即可使用,且清洁流程简单,符合小批量、多批次的加工节奏。

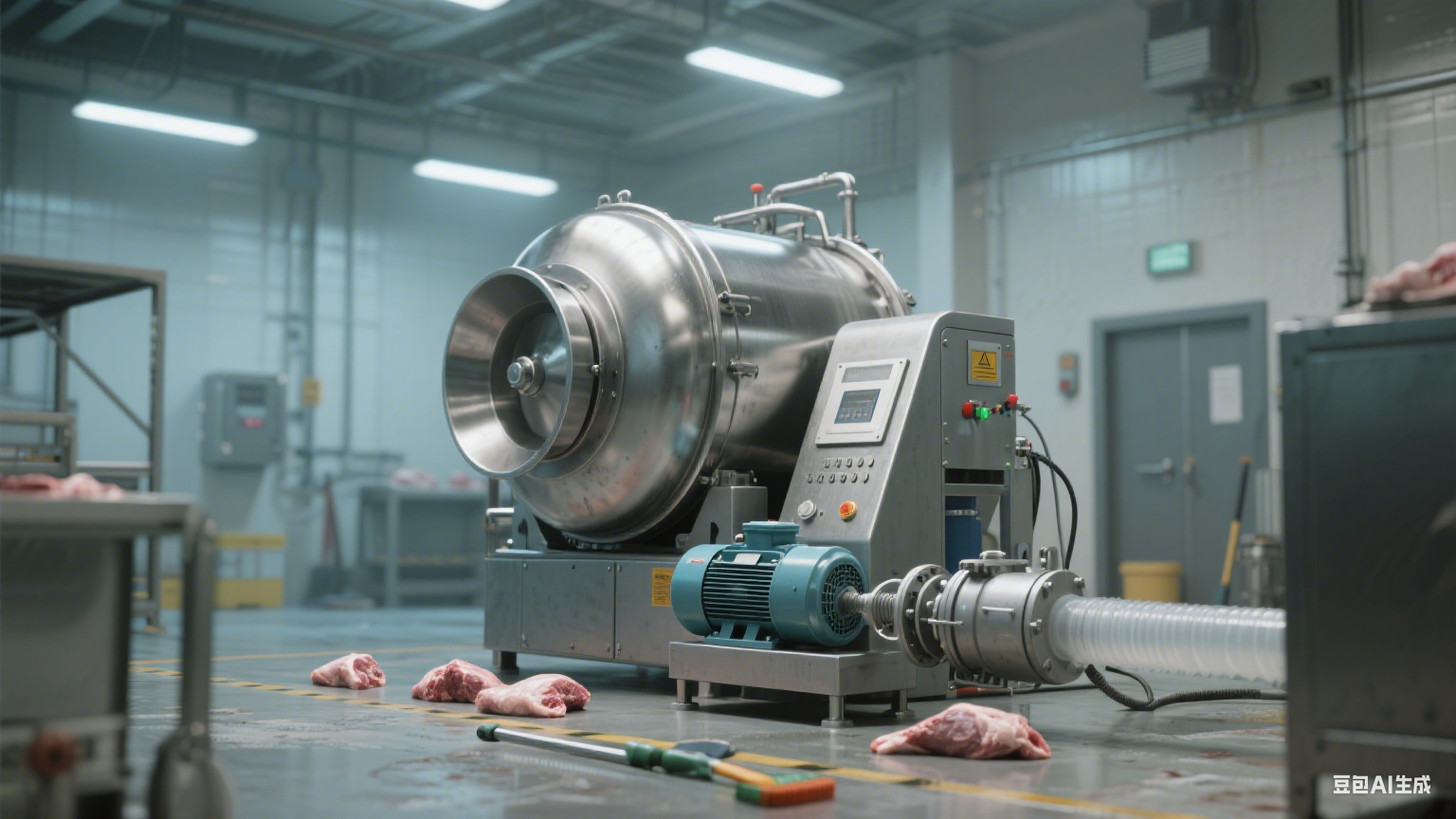

中型滚揉机(容量 300L-800L)适配中小型肉制品厂,覆盖单日 500-2000kg 肉品加工规模。其滚筒直径 800-1200mm,长度 1200-2000mm,机身采用加厚方管不锈钢机架(壁厚 4-5mm),承重能力达设备自重的 3 倍以上,可支持 8-12 小时连续运行。这类机型通常增加了辅助进料装置,如倾斜式进料斗,减少人工搬运强度,同时配备输送带接口,可与

斩拌机、灌肠机等设备形成简易生产线,比如中小型火腿厂用于腌制火腿原料肉、禽肉加工厂处理鸭胸肉串原料等。在真空系统上,中型机多采用 1.5-3kW 节能真空泵,真空度稳定在 - 0.08~-0.09MPa,兼顾入味效率与能耗平衡。

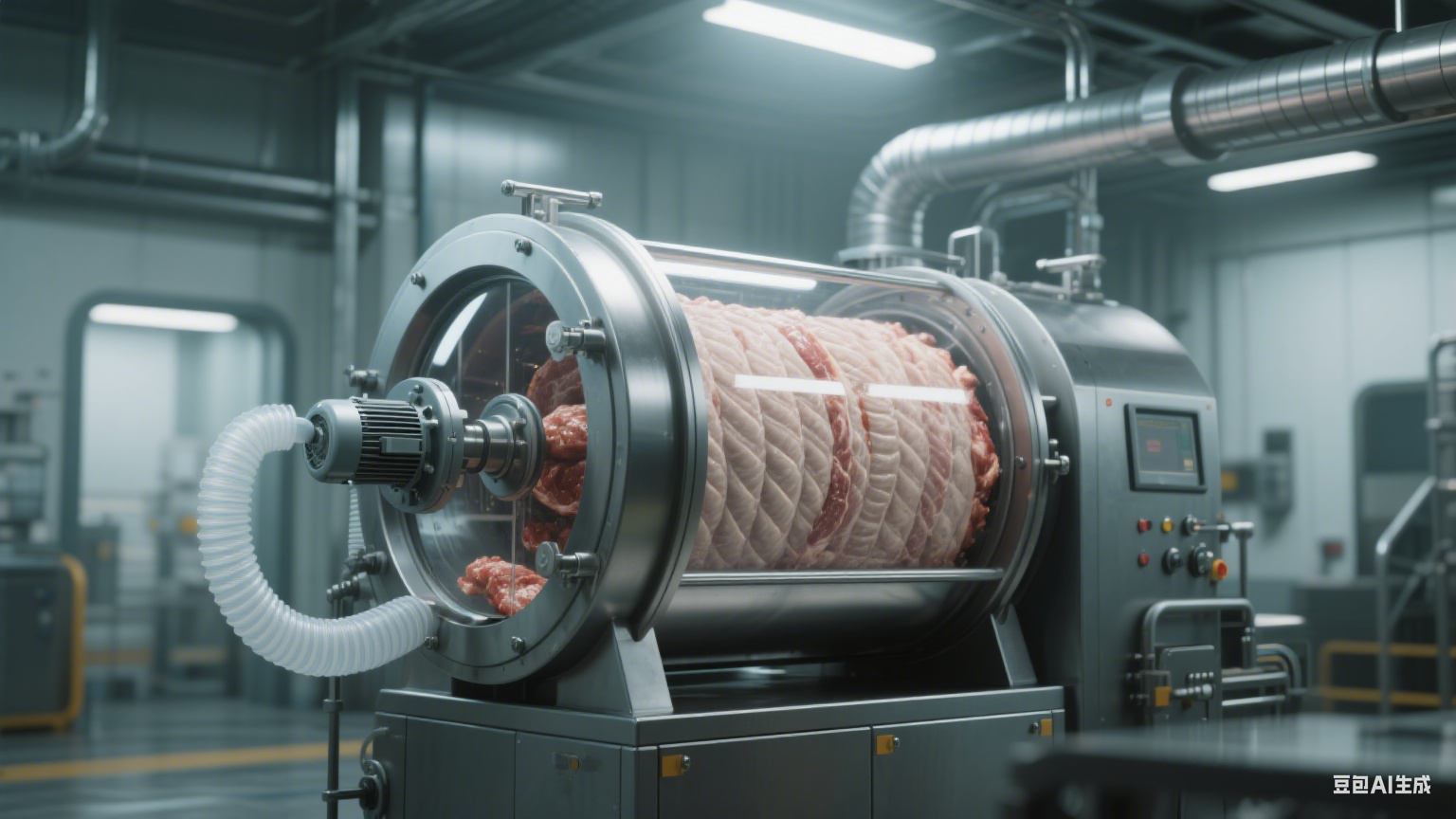

大型滚揉机(容量 1000L-2000L)则针对大型肉类加工企业的规模化生产需求,单日加工量可达 3000-10000kg。其滚筒直径 1200-1500mm,长度 2000-3000mm,机架采用双横梁加强设计,壁厚 5-6mm,平均无故障运行时间≥500 小时,可满足 24 小时连续作业。大型机配备双电机驱动系统(滚筒驱动 + 真空系统独立驱动),配合智能负载调节功能,可根据肉品重量动态调整转速与真空度,比如大型香肠生产企业用于批量处理肉馅、

牛肉加工厂腌制

牛肉干原料等。此外,大型机多集成自动清洗系统,通过内置高压喷淋装置,30 分钟内即可完成滚筒内部清洁,减少停机时间,适配工业化流水线的有效生产节奏。

二、工艺功能侧重差异:针对肉品类型与加工需求的定制化设计

不同滚揉机在工艺功能上的侧重的差异,主要围绕肉品形态、加工目标(嫩化 / 入味 / 混合)展开,通过配件配置与

参数调节范围形成细分优势。

针对块状肉品(如牛排、火腿原料肉)的滚揉机,核心特点是 “低损伤” 设计。其滚筒内部抄板采用平滑圆弧结构,高度 80-100mm,抄板间距均匀分布,避免块状肉品在滚揉过程中被切割或挤压变形。这类机型的转速调节范围较窄(10-18r/min),且支持多段间歇式滚揉模式(如滚揉 5 分钟、静置 3 分钟),通过温和的机械冲击破坏肉品结缔组织,提升嫩度的同时保证肉块完整性,加工后肉品完整度可达 95% 以上。部分机型还配备肉品温度监控功能,当物料温度超过 8℃时自动降低转速,防止肉块因摩擦生热导致品质变化。

针对肉馅、肉糜类

产品(如香肠、肉丸原料)的滚揉机,则侧重 “有效混合” 功能。其滚筒内部除常规抄板外,还加装 2-4 组搅拌齿(齿高 20-30mm),且抄板角度可调节(15°-30°),增强肉糜与辅料的混合均匀度。这类机型的转速范围更广(8-25r/min),支持正反转交替运行(正转 40 秒、反转 20 秒),避免肉糜结块,混合均匀度偏差可控制在 2% 以内。同时,部分机型配备辅料添加口,可在滚揉过程中定量注入盐水、淀粉等辅料,提升加工连续性,适配肉馅类产品对混合精度与效率的需求。

针对深度腌制类产品(如培根、腊味)的滚揉机,核心优势在于 “真空渗透” 能力。这类机型的真空系统采用双级旋片式真空泵,真空度可达 - 0.09~-0.095MPa,且真空保持稳定性高(波动≤0.002MPa),通过强真空环境加速腌制液渗透,相比常规机型入味效率提升 30%-50%。同时,其滚筒内壁采用特殊纹理设计(如浅螺纹结构),增加肉品与腌制液的接触面积,且配备温度控制模块(5-10℃),避免腌制过程中微生物滋生,适配深度腌制类产品对入味深度与食品安全的要求。

三、智能化程度差异:从手动操作到智能管控的层级分化

滚揉机的智能化程度差异,直接影响操作便捷性、参数稳定性与生产管理效率,主要体现在控制系统、数据监控与故障处理能力上。

基础型滚揉机以手动操作为主,配备简易旋钮式控制面板,仅支持转速(5-20r/min)、时间(0-180 分钟)的基础调节,无参数存储功能。这类机型适合加工品类单一、工艺稳定的场景,如小型作坊长期生产同一种香肠,操作人员需手动记录每次的参数设置,且无实时监控功能,需定期人工检查设备运行状态。其优势在于成本较低,操作门槛低,适合对智能化需求不高的小规模生产。

进阶型滚揉机配备 5-7 英寸触摸屏,支持滚揉时间、转速、真空度、温度等多参数可视化设置,可存储 10-20 组工艺参数,针对不同产品(如火腿、牛排、肉丸)预设专属参数,后续生产一键调用。这类机型配备基础的传感器(真空度传感器、转速传感器),当真空度低于 - 0.07MPa 时发出声光报警,且具备简单故障提示功能(如 “真空泵异常”“电机过载”),操作人员可根据提示快速排查。其适配中小型企业多品类生产需求,既能减少参数调试时间,又能保证批次间品质稳定性,参数误差可控制在 ±2% 以内。

智能型滚揉机则具备全面的智能管控能力,配备 7-10 英寸彩色触摸屏,集成 PLC 控制系统,支持 40-50 组工艺参数存储,且可通过物联网模块与工厂 MES 系统对接,实现生产数据(如每批次加工时间、真空度曲线、能耗)的实时上传与远程监控。这类机型配备多维度传感器(真空度、温度、转速、负载电流),可动态监测设备运行状态,如肉品温度超过 10℃时自动调整冷却系统,电机负载异常时自动降速保护。在故障处理上,智能型滚揉机具备 15 种以上常见故障自诊断功能,可显示故障代码(如 “E03” 代表密封件泄漏、“E05” 代表温度传感器故障)及详细排除步骤,故障处理时间可缩短至 30 分钟以内。同时,其支持批量生产计划管理,可根据订单需求自动调度工艺参数,适配大型企业标准化、规模化的生产管理需求。

四、能耗与环保表现差异:从常规能耗到节能低碳的技术升级

在环保节能要求日益提高的背景下,滚揉机的能耗与环保设计差异,成为企业选择设备的重要考量,主要体现在电机技术、真空系统与清洁设计上。

常规能耗型滚揉机采用固定转速电机(功率 1.5-5kW),无

变频调节功能,启动电流为额定电流的 5-7 倍,运行过程中无论肉品量多少,均维持固定转速,能耗较高。其真空系统采用单级真空泵,真空度提升速度较慢(从常压降至 - 0.08MPa 需 5-8 分钟),且无真空保持功能,达到设定真空度后仍持续运行,造成能源浪费。在清洁设计上,常规机型无专用排污系统,清洁废水需人工清理,且滚筒内壁抛光精度较低(粗糙度 Ra≤1.6μm),易残留肉渣,需使用较多清洁剂,不符合低碳环保需求,适合对能耗成本不敏感、生产频率较低的场景。

节能型滚揉机采用变频电机(功率 1.2-4kW),可根据肉品量与加工阶段动态调整转速,空载启动时转速降至 5r/min,启动电流仅为额定电流的 2-3 倍,相比常规机型节能 20%-30%。其真空系统采用有效双级真空泵,真空度提升速度快(从常压降至 - 0.08MPa 仅需 2-3 分钟),且具备真空保持功能,达到设定真空度后真空泵自动停机,每小时可节省电量 0.5-1.2 度。在环保设计上,节能型机型配备集中排污口(带 1mm 滤网),清洁废水可直接接入污水处理系统,避免污染;滚筒内壁采用高抛光处理(粗糙度 Ra≤0.8μm),减少清洁剂使用量(相比常规机型减少 40%-50%),且与食品接触部分均采用 304 不锈钢,报废后可 100% 回收,适配对能耗成本敏感、注重环保合规的中小企业。

低碳型滚揉机则在节能型基础上进一步升级,采用永磁同步变频电机(功率 1.0-3.5kW),相比

普通变频电机再节能 10%-15%,且运行噪音更低(≤70 分贝)。其真空系统集成余热回收装置,可将真空泵运行产生的热量用于车间保温或热水供应,提升能源利用率。在清洁设计上,低碳型机型配备自动清洗系统,通过高压喷淋 + 紫外线消毒双重功能,无需人工干预即可完成清洁消毒,且清洁剂用量进一步减少(相比节能型减少 20%),同时支持废油回收(真空系统使用的食品级真空泵油),交由专业机构处理,符合大型企业低碳生产与绿色工厂建设的需求。

扫一扫咨询微信客服

扫一扫咨询微信客服