在食品加工的标准化生产链条中,真空滚揉机凭借 “真空环境 + 物理作用” 的协同机制,成为连接原料预处理与后续加工的关键设备。其并非单一功能设备,而是通过对原料的腌制加速、质构调节、风味优化等多重作用,解决传统工艺中效率低、品质不稳定等痛点,广泛服务于肉制品、水产制品、豆制品等多个细分领域,为食品加工厂提升生产效率、保障

产品品质、降低成本损耗提供重要支撑。以下从加工全流程视角,详细阐述真空滚揉机的核心作用。

一、加速原料腌制,优化加工流程效率

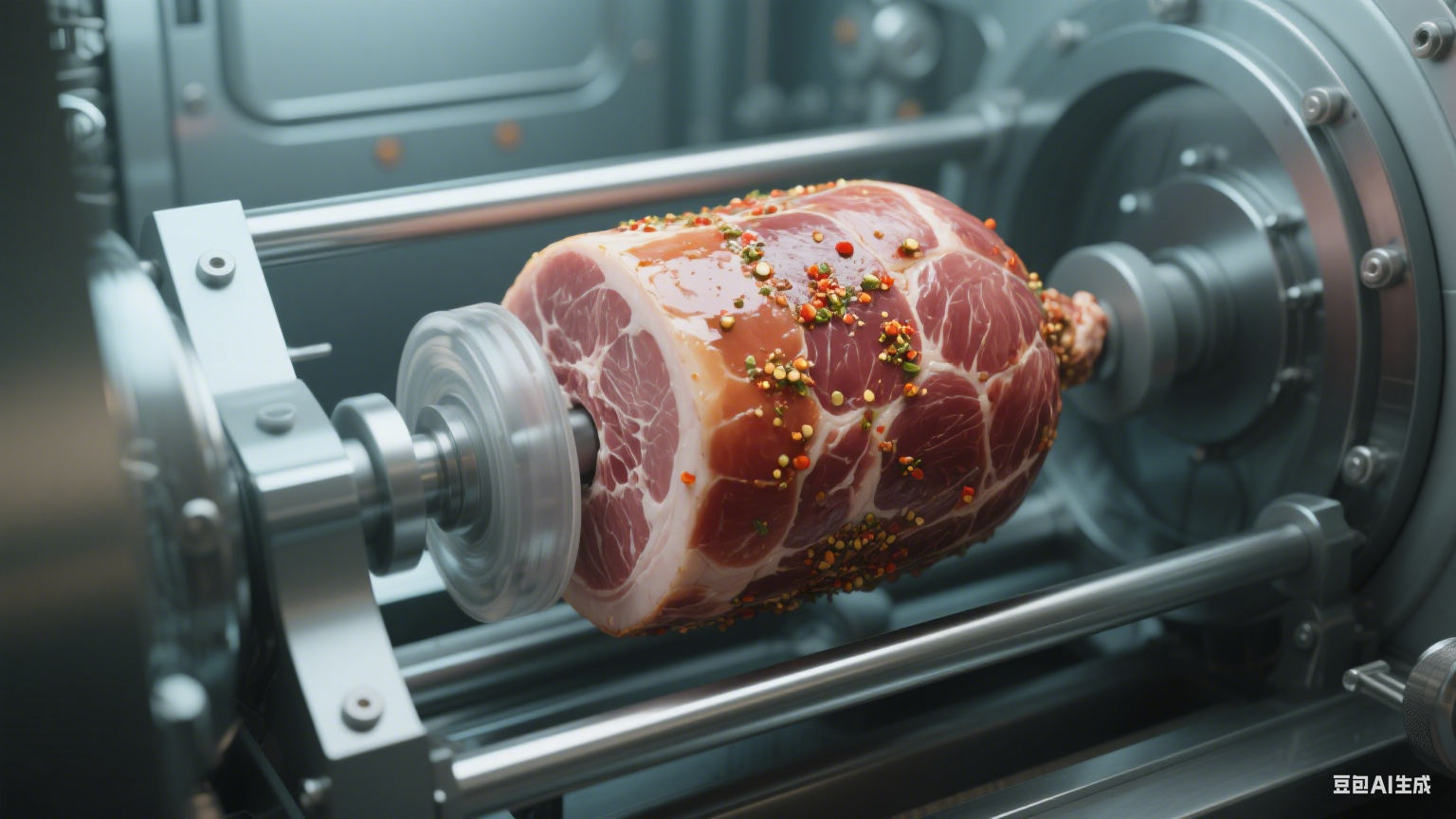

传统食品腌制依赖原料自然吸收调味料,受环境温度、原料质地影响,不仅耗时长达数小时甚至数十小时,还易出现腌制不均问题,难以适配食品加工厂的规模化生产需求。真空滚揉机通过 “负压环境 + 物理翻滚” 的双重作用,从根本上缩短腌制周期,提升流程效率。

在真空状态下(通常真空度控制在 - 0.08MPa 至 - 0.1MPa),原料组织间的空气被抽出,形成负压环境,打破调味料与原料间的浓度壁垒,使盐、糖、香辛料等调味料更易渗透至原料内部;同时,设备通过滚筒正反转(转速 5-20r/min 可调)带动原料上下翻滚、碰撞,模拟手工揉制的挤压与按摩动作,进一步加速调味料吸收。以猪肉火腿加工为例,传统静态腌制需 12-24 小时,采用真空滚揉机后,仅需 2-4 小时即可实现调味料均匀渗透,生产周期缩短 70% 以上;对于鱼丸、肉丸等糜状制品,真空滚揉还能加速肉糜与淀粉、胶体的融合,将混合腌制时间从 4-6 小时缩短至 1-2 小时,显著提升生产线运转效率,减少设备闲置与原料等待时间。

二、改善食品质构,提升产品口感体验

食品的质构(如弹性、嫩度、多汁性)直接影响消费者口感体验,传统腌制工艺难以对原料质构进行精准调控,而真空滚揉机通过物理作用改变原料组织状态,为产品口感优化提供关键支撑。

在滚揉过程中,原料受到的周期性挤压、拉伸与碰撞,会适度破坏肌肉纤维结构(尤其

适用于

牛肉、

鸡胸肉等质地较硬的原料),使肉质更松软。以鸡胸肉加工为例,传统腌制的鸡胸肉烹饪后易出现 “柴硬” 口感,经真空滚揉(转速 8-12r/min,时间 1.5-2 小时)后,肌肉纤维被适度切断,蛋白质结构更松散,烹饪后嫩度提升 30% 以上,咀嚼性显著降低;对于香肠、腊肠等灌肠类制品,真空滚揉能促进肉糜中盐溶性蛋白质的溶出,形成更稳定的凝胶网络,使制品弹性提升 15%-20%,切片时不易碎裂,且口感更紧实。此外,真空环境还能减少原料水分蒸发,配合滚揉过程中形成的保护膜,使原料水分 retention 率提升 5%-10%,避免产品因水分流失导致的干硬问题,保障多汁性与鲜嫩度。

三、确保风味均匀,保障产品品质稳定

风味不均是传统腌制工艺的常见问题,受原料摆放位置、调味料浓度梯度影响,同一批次产品可能出现局部过咸或风味不足的情况,影响消费者体验与品牌口碑。真空滚揉机通过精准的

参数控制与结构设计,确保风味均匀渗透,保障产品品质一致性。

从结构设计来看,真空滚揉机的滚筒内壁通常设有特殊抄板(如螺旋式、菱形抄板),在滚揉过程中能将原料充分翻动、打散,避免原料堆积,使每块原料都能与调味料充分接触;从参数调控来看,设备可根据原料质地灵活调节滚揉时间、转速与真空度 —— 加工质地较硬的牛肉时,可提高转速(15-20r/min)、延长时间(3-5 小时),确保风味渗透至纤维深处;加工质地较软的鱼肉时,则降低转速(5-8r/min)、缩短时间(1-1.5 小时),避免原料破损。某肉制品加工厂实践数据显示,采用真空滚揉机后,产品风味均匀度从传统工艺的 85% 提升至 98% 以上,同一批次产品的盐分偏差控制在 ±0.2% 以内,有效减少因风味不均导致的产品返工或报废,降低生产成本,同时保障品牌品质稳定性。

四、减少原料损耗,降低企业生产成本

传统腌制工艺中,原料表面的调味料易因沥干、搬运过程脱落,且部分原料因风味未渗透需返工,导致原料损耗率较高(通常为 5%-8%)。真空滚揉机通过优化调味料吸附与渗透过程,显著减少原料损耗,为食品加工厂降低生产成本。

一方面,真空环境使调味料更易被原料吸附,减少调味料在设备内壁的残留与浪费;另一方面,均匀的风味渗透避免了因局部风味不足导致的原料返工,降低报废率。以日均加工 10 吨猪肉的香肠加工厂为例,传统工艺的原料损耗约 0.5-0.8 吨 / 天,采用真空滚揉机后,损耗率可降至 2%-3%,即每日损耗仅 0.2-0.3 吨,每年可减少原料损耗约 108-216 吨,按猪肉市场价计算,年节约成本可达数十万元。此外,真空滚揉机的自动化操作减少了人工接触原料的环节,避免因人工操作不当导致的原料污染或浪费,进一步降低生产过程中的损耗。

五、保障生产合规,符合食品安全标准

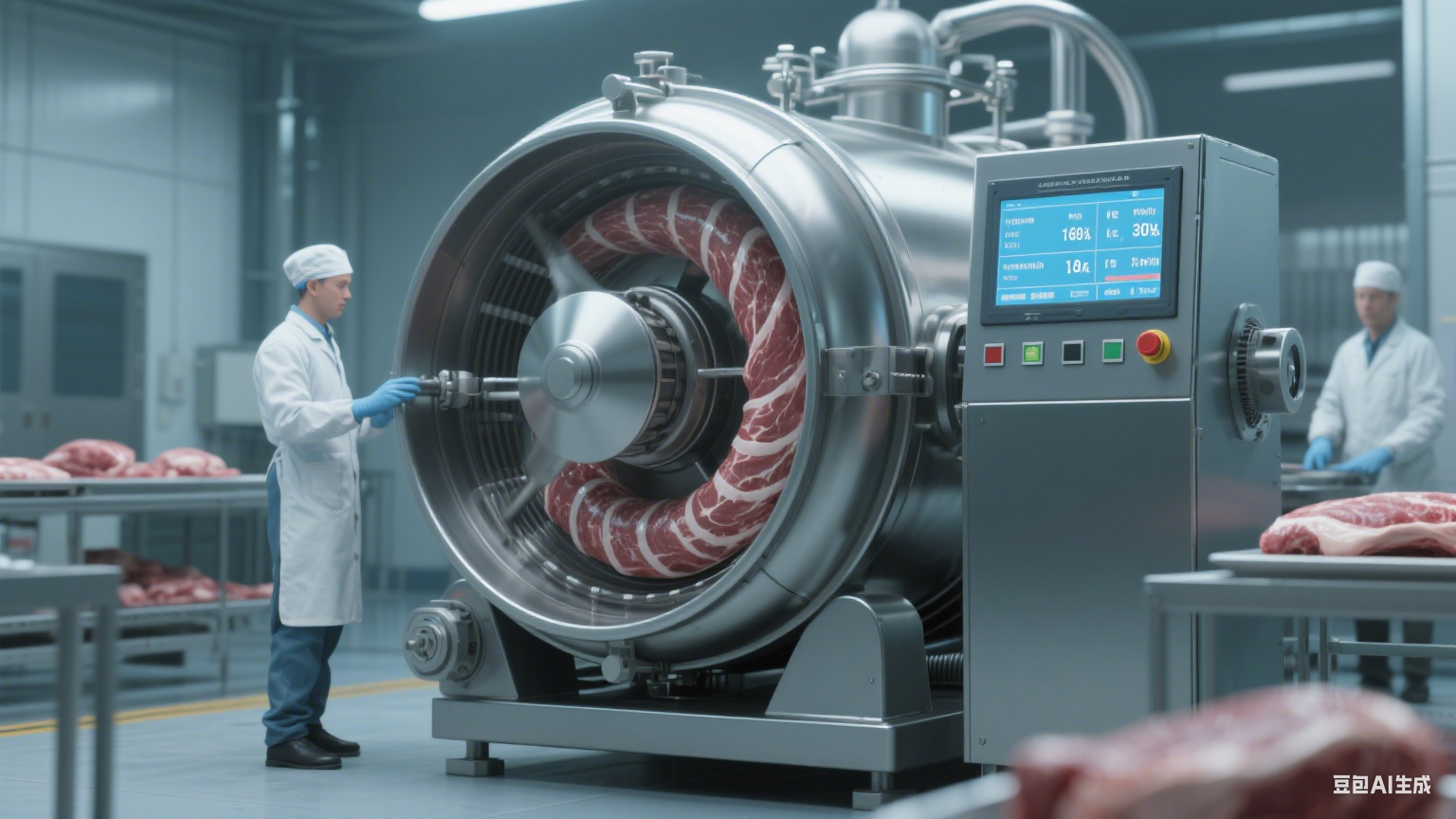

食品安全是食品加工的核心底线,真空滚揉机从材质选择、卫生设计与过程控制等方面,为食品加工厂的合规生产提供保障,符合《食品安全法》及相关国家标准要求。

在材质选择上,设备与食品接触的滚筒、抄板、密封圈等部件均采用食品级 304 不锈钢或食品级硅胶,符合 GB 4806《食品安全国家标准 食品接触材料及制品》系列标准,避免因材质不合格导致的化学迁移风险;滚筒内壁光滑无死角(表面粗糙度 Ra≤0.8μm),便于清洁消毒,减少微生物滋生隐患。在卫生设计上,部分真空滚揉机配备 CIP 原位清洗系统,通过高压喷淋与化学清洗结合,对滚筒内部、管道进行自动清洗,避免人工清洁盲区,符合食品加工厂卫生管理规范。

在过程控制上,设备配备高精度传感器与 PLC 控制系统,可实时监控真空度、滚揉时间、转速等参数,参数误差控制在 ±2% 以内,确保加工过程稳定可控;部分机型支持数据存储与追溯功能,可记录每批次产品的滚揉参数,并导出至工厂 MES 系统,满足《食品安全法》对生产过程可追溯的要求,帮助企业应对监管检查,规避合规风险。此外,真空环境还能抑制部分嗜氧微生物的繁殖,降低原料在腌制过程中的变质风险,进一步保障食品安全。

六、适配多元原料,助力企业拓展品类

食品加工厂的产品品类多样,原料质地、加工需求

差异较大,真空滚揉机通过灵活的参数调节与机型设计,适配多种原料的加工需求,帮助企业拓展产品线,提升市场竞争力。

从原料适配来看,真空滚揉机不仅适用于猪肉、牛肉、鸡肉等畜禽肉类,还可用于三文鱼、鳕鱼等水产品,以及豆干、素肉等豆制品的腌制加工:加工三文鱼时,采用较低真空度(-0.06MPa 至 - 0.08MPa)、较慢转速(5-8r/min),避免鱼肉破损;加工豆干时,提高真空度(-0.09MPa 至 - 0.1MPa)、延长滚揉时间(2-3 小时),确保调味料渗透至豆干内部;加工素食素肉时,通过调节参数模拟肉类风味吸附效果,满足素食市场需求。

从机型适配来看,小型真空滚揉机(容积 100-300L)适合小批量、多品类生产,如小型作坊加工特色腊肉、风味鱼干;中型机型(容积 500-1000L)适配中小型企业日常生产,满足香肠、火腿等常规产品加工;大型连续式真空滚揉机则采用流水线设计,可与前处理、灌肠、杀菌等设备联动,每小时处理原料可达数百公斤,适合大型食品企业规模化生产。这种多元适配性,使食品加工厂无需频繁更换设备即可拓展产品线,降低设备投入成本,提升市场响应速度。

结语

真空滚揉机在食品行业的作用,不仅体现在提升生产效率、改善产品品质等直接价值上,更通过保障合规生产、助力品类拓展,为食品加工厂的长远

发展提供支撑。随着消费者对食品口感、风味要求的不断提升,以及食品加工行业的规模化、智能化发展,真空滚揉机将进一步向参数智能化(如 AI 自适应调节)、能耗低碳化(如

变频电机、余热回收)方向升级,助力食品企业开发更多高品质、多样化的产品,在市场竞争中占据主动。对于食品加工厂而言,合理选用真空滚揉机,可有效优化生产流程、降低成本、提升产品竞争力,为企业可持续发展注入动力。

扫一扫咨询微信客服

扫一扫咨询微信客服